Introduction

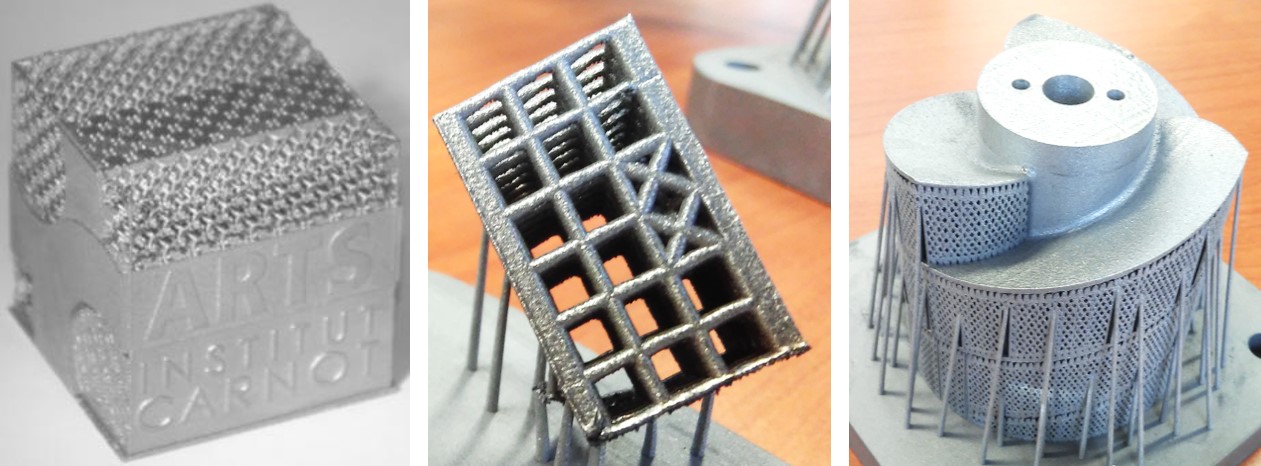

La fabrication additive (FA) est en passe de révolutionner les modes de conception et de fabrication de l'industrie du 21ème siécle, grâce à l'extraordinaire liberté qu'elle autorise dans les géométries de pièces - souvent bio-inspirées- et dans sa capacité à intégrer de nouvelles fonctions (canaux de refroidissement ...). Les procédés de FA par laser (Laser Beam Melting LBM ou Laser Metal Deposition LMD) sont parmi les procédés les plus utilisés industriellement sur alliages métalliques, de par leur relativement bonne maturité, et leur aptitude à élaborer des pièces très complexes. Toutefois, ils souffrent encore d'un vrai manque de recul scientifique de la part des utilisateurs, en particulier pour ce qui concerne la maîtrise de l'interaction laser-matière, ou la compréhension des liens entre paramètres du procédé et état microstructural.

Moyens expérimentaux

Autour de cette thématique générique, l'équipe Laser développe différentes actions de recherche originales en s'appuyant sur une plateforme expérimentale importante composée de:

- 1 machine industrielle de LMD Optomec Lens 850

- 1 machine industrielle de LBM SLM Solutions 125 HL

- 1 machine prototype instrumentée de LBM ILS

- 2 bancs expérimentaux de LMD et LBM

Cette variété de moyens de fabrication (avec une dualité machines industrielles/postes instrumentés) s'accompagne d'un large panel de diagnostics permettant d'étudier l'interaction laser - poudre - zone fondue - atmosphère environnante:

- 5 caméras rapides C-Mos avec des fréquences d'acquisition comprises entre 4000 im/s et 100000 im/s, couplées avec des systèmes d'éclairages dédiés (diodes laser ...)

- 1 caméra thermique IR SC4000

- des photodiodes

- des sphères intégrantes de Ulbricht

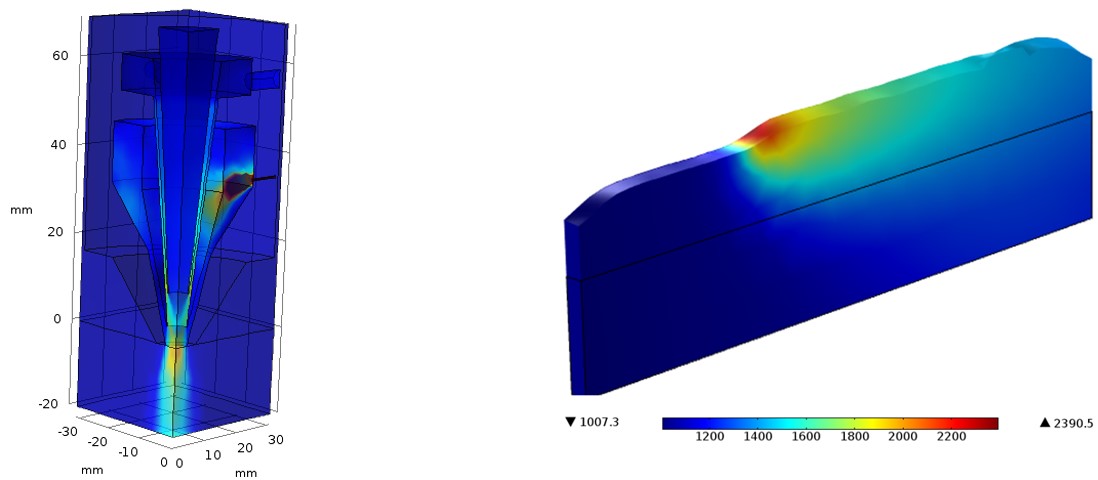

Le tout couplé à de la simulation numérique multiphysique des procédés LMD et LBM (sur COMSOL MultiPhysicsTM) permet une très bonne compréhension des mécanismes physiques complexes impliqués à l'échelle locale.

Actions de Recherche

La quasi-totalité des recherches récentes ou actuelles autour de la FA par laser s'est faite dans le cadre de projets collaboratifs (ANR, FUI, PSPC) impliquant le plus souvent des partenaires industriels. Ces activités concernent soit le procédé de fusion lit de poudre (SLM), soit le procédé de fusion de poudre projetée (LMD).

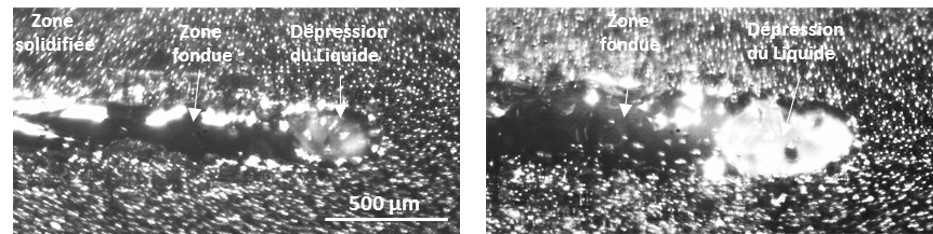

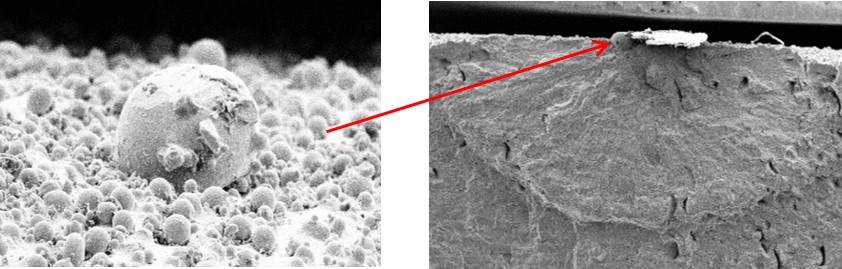

A-Physique de l'interaction laser-matière

Les procédés de FA et en particulier le procédé LBM/SLM font intervenir des densités de puissance très élevées (>> MW/cm²) sur les poudres statiques ou projetées, susceptibles de générer différentes sources d'instabilité lors de la fusion de matière (éjections de métal liquide contaminant les pièces fabriquées, instabilités hydrodynamiques, vaporisation), qui sont à l'origine de défauts dans les pièces solidifiées. Les études menées au laboratoire sur le sujet ont vocation à comprendre l'origine physique des problèmes rencontrés afin d'y apporter des solutions concrètes. En se basant sur des techniques d'imagerie rapide (autour de 10000 im/s) ou thermique, on peut alors visualiser l'interaction laser-poudre-zone fondue afin d'en maîtriser les effets. Différentes thèses déjà soutenues ou encore en cours se sont attachées à décrire les mécanismes physiques impliqués dans l'obtention de pièces métalliques par fusion laser de poudre (thèse M. Gharbi (2013), R. Mezari (2014), V. Gunenthiram (2018), S. Traore (en cours).

B- Relations procédé - microstructures - propriétés mécaniques

Les procédés de FA par laser induisent des microstructures spécifiques associées aux cinétiques de fusion - solidification rapides mises en jeu (vitesses de refroidissement de 1000 à 1000000 K/s selon les procédés). L'influence des paramètres du procédé (puissance laser, vitesse, hauteur de couche, débit massique, écart vecteur ...) sur les états de surface, les microstructures et les propriétés d'usage (traction, fatigue) fait l'objet de différentes études en cours sur une large gamme de matériaux (base Ni, Fe, Ti ...). Parmi ces études on peut citer l'optimisation des microstructures dans le cas de pièces multi-canaux pour échangeur-réacteur (projet PSPC FAIR, thèse T. De Terris), la génération de défauts déterministes au coeur de pièces SLM pour tester-valider des modèles de fatigue (type Kitagawa) dans le cadre de la thèse CEA d'O.Andreau ou la thèse CIFRE SAFRAN d'E. Ferreira sur l'influence des paramètres procédé du 2nd ordre en LMD. Lors de ces études, on recherche systématiquement à faire le lien avec la physique du procédé décrite plus haut.

C- Simulation numérique des procédés de Fabrication Additive

La modélisation et la simulation numérique multi-physique des procédés laser (soudage, découpe) font partie des activités de l'équipe laser depuis une dizaine d'années. Au sein des procédés laser traditionnels, les procédés de FA présentent la spécificité de générer de forts gradients de température et de vitesse fluide dans les zones fondues qui les rendent complexes à appréhender numériquement. En se basant essentiellement sur le code industriel COMSOL MultiphysicsTM, différents modèles ont développés récemment pour représenter les procédés LMD et SLM, à l'échelle de 1 à quelques cordons. Ces modèles permettent de décrire à la fois l'écoulement diphasique des grains de poudre transportés par un gaz vecteur (LMD, thèse E. Ferreira), la thermo-hydrodynamique des zones fondues (SLM thèse Y. Mayi) ou la thermique multi-couche en LMD avec une approche simplifiée. Couplés aux validations expérimentales (tailles, température et vitesses fluides en zones fondues), ces modèles permettent de mieux maîtriser la physique fine des procédés, et en particulier l'influence des matériaux considérés et de leurs propriétés thermo-physiques.

Thèses en cours

Valérie Gunenthiram (début : Octobre 2014): Compréhension de la formation de porosités en fabrication additive (LBM). Analyse expérimentale de l’interaction laser – lit de poudre – bain liquide (Bourse Ecole Doctorale SMI)

Olivier Andreau (début en Octobre 2016): Nocivité en fatigue et contrôle de défauts produits par fabrication additive (Thèse CEA-LIST), collaboration avec I2M et LAMPA (ENSAM)

Thibaut de Terris (début en Octobre 2016): Fabrication Additive par fusion laser sélective (SLM) d’un superalliage base nickel. Relations procédé – microstructures – propriétés mécaniques (Thèse financée dans le cadre du projet PSPC FAIR)

Elise Ferreira (début : Juin 2017): Influence des régimes d’interaction laser/matière sur la stabilité et le rendement du procédé de fabrication additive par dépôt de poudre en Inconel 718 (CIFRE SAFRAN-Tech/PIMM), Collaboration avec Centre des Matériaux-Mines ParisTech

Mathieu François (début: Mai 2017): Méthodologie d’optimisation de la conception de pièces mécaniques Hyperfréquence fabriquées en technologie Fabrication Additive (CIFRE Thales/ENSAM), collaboration avec laboratoires LCPI et LCFC

Socona Traore (début: Octobre 2017): Influence de l’environnement de travail en Fabrication additive "lit de poudre" (CIFRE AIR Liquide/PIMM)

Yaasin Mayi (début : Octobre 2017): Compréhension et Simulation des Phénomènes Affectant la Fabrication en SLM (CIFRE SAFRAN-Tech/PIMM)

Thèses déjà soutenues

Sébastien Pouzet (soutenue le 15/12/15): Fabrication additive de composites à matrice titane par fusion laser de poudre projetée

Rezak Mezari (soutenue le 17/12/14): Etude du contrôle de procédé de projection laser pour la fabrication additive : Instrumentation, Identification et Commande

Myriam Gharbi (soutenue le 05/07/13) : Etats de surface de pièces métalliques obtenues en Fabrication Directe par Projection Laser (FDPL) : compréhension physique et voies d'amélioration

Denis Defauchy (soutenue le 19/04/13): Simulation du procédé de fabrication directe de pièces thermoplastiques par fusion laser de poudre